Тепловая резка

На сегодняшний день существует три метода тепловой резки металла: газовый, плазменный и лазерный. Резку металла газом освоили еще в 1840 году, когда немецкий химик Рихман изобрел аппарат, который был способен выделять водород с его последующим воспламенением. В 1892 для газовой сварки стали использовать ацетилен, что позволило в пять раз увеличить температуру сгорания газа.

Тепловая резка посредством плазменной дуги в промышленной сфере появилась только в 50-х годах прошлого века и позволяла работать с заготовками из легированных сталей и цветных металлов. Спустя 10 лет были разработаны первые лазерные установки для резки металла.

Газовая резка основана на обработке металла потоком горящего газа. Это наиболее простой и дешевый способ обработки, к тому же позволяющий разрезать заготовки толщиной до 2-х метров, резка металла может производиться с помощью как стационарных, так и мобильных установок. К недостаткам этого способа относится термическая деформация материала, большая толщина режущего луча, невысокая скорость работ, низкая точность, пожароопасность, осуществление только разделительной резки, ограниченный перечень доступных к обработке металлов.

Газовая сварка позволяет выполнять прямолинейные, контурные, круговые и наклонные резы с X-, Y-, и К-образные кромками, с подготовкой их для дальнейшей сварки. Применяется для обработки различных черных и цветных металлов и их сплавов, за исключением нержавеющей стали, меди, алюминия, латуни, в случае, если не требуется высокой точности работы, а также при обработке заготовок большой толщины.

Перечень технических характеристик современного оборудования для газовой резки и их примерные значения:

| Наименование параметров | Норма |

|---|---|

| Рабочая зона, мм: - ширина - длина | 3500 10000 |

| Расстояние между направляющими продольного перемещения, мм: | 4560 |

| Длина направляющих продольного перемещения, мм: | 12000 |

| Количество резаков | 1 газокислородный |

| Скорость перемещения машины, мм/мин: | 10...6000 |

| Точность воспроизведения заданного контура по ГОСТ 5614-74, мм: | не нормируется |

| Ход продольного перемещения, мм: | 8000 |

| Ход поперечного перемещения, мм: | 3000 |

| Вертикальный ход перемещения резака, мм: | 1000 |

| Разрезаемые материалы: | углеродистые и легированные стали, чугуны |

| Класс точности вырезаемой детали по ГОСТ 14792-80 | не нормируется, разделительный рез |

| Толщина разрезаемого металла, мм: | 300...1200 |

| Максимальная потребляемая мощность машины, кВт: | 0,8 |

| Тип применяемых газов: | кислород, азот, природный газ |

| Охлаждение резака | водяное |

При использовании установок плазменной резки обработка металла производится потоком ионизированного газа, нагретого до температуры 25-30 тысяч градусов Цельсия. В настоящее время существуют стационарные и мобильные агрегаты данного типа. Плазменная резка обеспечивает высокую скорость и точность работы, позволяет обрабатывать заготовки толщиной до 160 мм из любого токопроводящего материала. К недостаткам технологии можно отнести высокую стоимость оборудования и расходных материалов, наличие небольшого конуса кромки реза, сложный в освоении технологический процесс.

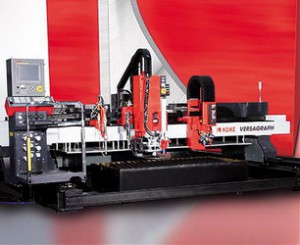

Некоторые современные установки газовой резки по качеству работ практические не уступают лазеру, благодаря чему считаются наиболее оптимальным оборудованием по соотношению цена/качество. Широкое распространение получила практика оснащения оборудования одновременно плазменными и газовыми каретками, а также блоками сверления и прочими модулями для расширения диапазона возможностей одного агрегата.

Примерные технические характеристики стандартного современного плазменного оборудования для резки металла:

| Наименование | Парметры |

|---|---|

| Макс. толщина резки газ/плазма, мм | 200/80 |

| Эффективная ширина резки, мм | 2600/3100/4100 |

| Эффективная длина резки, мм | До 42000 |

| Возможные источники резки | Практически любые. Рекомендуемые: Hypertherm: HSD130 HPR 130/260xd/400xd, MAX200 KOIKE: Super 200/400 |

| Макс. скорость перемещения, мм/мин | 15000 |

| Возможные дополнительные каретки | Плазменная резка: не более 2х кареток Газовая резка: не более 6 горелок Маркировка: плазменная, пневматическая дрель, струйная |

Лазерная технология предусматривает использование для резки металла различных видов лазерных лучей. К достоинствам этого метода относится отсутствие деформации поверхности, точность реза, высокая скорость работ. Широкому распространению технологии препятствует

дороговизна оборудования и расходных материалов, сложность технологического процесса, ограниченный перечень доступных к обработке металлов, ограничение по толщине металла – не более 20 мм, только стационарные установки резки.

Современные установки лазерной резки полностью автоматизированы, благодаря блокам ЧПУ удается значительно сократить время программирования агрегатов. Зачастую они оснащаются дополнительными сменными головками позволяющими использовать обычный механический инструмент для выполнения операций нарезки резьбы, зенковки, сверления, разметки и других.

Ниже приведена сравнительная таблица характеристик газовой (кислородной), плазменной и лазерной резки

| Параметр | Вид резки | |||

| газовая (кислородная) | плазменная | лазерная | ||

| Типичная область применения | металлы и их сплавы, кроме нержавеющей стали, алюминия, меди, латуни; бетон и железобетон, цветные металлы (кислородно-флюсовая резка) | металлы и другие электропроводные материалы (плазменно-дуговая резка); различные неэлектропроводные материалы (резка плазменной струей) | почти любые материалы | |

| Характерная толщина металла (мм) | до 1500–2000 и больше | до 100–150 обычно до 50–100 | до 40 обычно до 6–20 | |

| Типичная ширина реза (мм) | до 10 | 2–7 | 0,1–1 | |

| Качество | низкое | среднее | высокое | |

| Производи-тельность резки металла (без пакетной резки) | предварительный подогрев; медленная скорость с постепенным снижением на средних и больших толщинах | быстрый прожиг; очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины | очень высокая скорость при малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин | |

| Зона термического влияния | большая | большая | средняя | |

| Стоимость оборудования | низкая | средняя | высокая | |

| Стоимость обслуживания | низкая | высокая | высокая | |

На крупных предприятиях машиностроения как правило используется комплекс оборудования тепловой резки, включающий все три технологии обработки для выполнения различных типов работ.

На ООО «НЗМК» установлено самое мощное российское оборудование плазменной резки ПУРМ400ВА, позволяющее в автоматическом режиме производить резку металла толщиной до 100 мм, а также плазменная установка Гипертерм HPR 260XD.

Цеха ведущего изготовителя котельного оборудования в России ООО «Завод котельного оборудования» оснащены установкой плазменной резки Plasma HPR130 компании Hyperthenm (США) и лазерным станком LaserCUT от российского производителя ООО СП "Рухсервомотор".