Сверлильный станок модели USC-TS колонного типа для производства узлов трубных решеток. Станок большой мощности с ЧПУ типа CNC, осуществляет глубокое сверление несколькими шпинделями одновременно.

Функциональные технические характеристики

ЧПУ типа CNC с программированием функций станка

- положение координатных осей Х и Y и скорости подачи

- положение координатных осей Z1-Z5 и скорости подачи

- частота вращения шпинделя по осям Z1-Z5

-

межосевые расстояния шпинделей

- движение головки для подачи СОЖ под давлением в прямом и обратном направлении

-

расход СОЖ

Контроль технологического процесса и автоматическое отключение

- Z1-Z5 усилие сверла

- Z1-Z5 нагрузка на шпиндель

-

контактное усилие напорной головки

-

расход СОЖ

-

давление СОЖ

-

каждый из вышеперечисленных пунктов независим и может быть отменен в процессе сверления

Поддерживаемые типы инструментов

- сверла BTA/STS

- сверло GUN (опция)Модульная конструкция

-

доступны различные конфигурации и мощности: 2 или 3 шпинделя

Сверление GUN (опция)

- шпиндели BTA и головки для подачи СОЖ под давлением могут быть перенастроены для работы в режиме сверления GUN

Охладительная жидкость подается через шпиндель (а не через втулку)

Компоненты машины

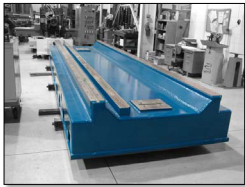

Станина станка

-

чугунная конструкция, оптимизированная при помощи передового программного обеспечения FEA для большей жесткости, термической устойчивости и точности обработки в процессе сверления

Система перемещения по оси Х -

упроченные и заземленные направляющие пути из стального профиля. Высокая грузоподъемность и устойчивость

-

Зажимные приспособления осевых путей, управляются гидроприводом

Перемещениесуппорта по оси Х -

чугунная конструкция, значительно усиленная ребрами жесткости с механически обработанными местами для установки системы подачи

Система подачи по оси Х

-

Усиленная и заземленная реечная система прочно закреплена болтами и затянута на станине машины (модуль метрики 6.0, DIN 6h25/AGMA 12 класс точности)

-

управляемый сервоприводами планетарный зубчатый редуктор с нарезанной шестерней для предварительного натяга

-

обратная связь с помощью измерительных линеек с целью увеличения точности центрирования и дополнительных измерений координат

-

вертикальная колонна станка

-

усилена ребрами для большей устойчивости

-

прикреплена болтами к поперечному суппорту

Перемещение суппорта по оси Y -

чугунная конструкция, значительно усиленная ребрами жесткости с механически обработанными местами для установки системы подачи

-

несущая опорная поверхность направляющих станка облицована антифрикционным турситом для снижения износа

-

снятие термических напряжений перед финишной обработкой

упроченные и заземленные пути параллельны оси Y для обеспечения правильного положения многошпиндельной бабки

-

стальная сварная конструкция, прошедшая процесс снятия термического напряжения

Система подачи по оси Y

- сервопривод шариково- винтовой передачи, номинальный диаметр 80 мм, класс точности IT5, с заземленными гайками

- скрепленый двойными анкерными болтами с шарико-винтовой парой для большей жесткости

- планетарный серво-редуктор, закрепленный болтами для безотказной работы первичного редуктора

- обратная связь с помощью измерительных линеек с целью увеличения точности центрирования и дополнительных измерений координатУравновешивание по оси Y

- чугунный противовес внутри колонны

- система кулачковых роликов для более стабильной работы

- система поддержки в виде пластинчатой цепи, безопасно установленная цепь и крепежные скобы

Гидравлика

-

Горизонтальные насосы, установлены над стальным резервуаром

-

каплеуловитель со спускным отверстием на сварной стальной раме

-

фильтр трубопровода бака с индикатором состояния

-

контур высокого давления для крепления гидравлических путей, имеет свои азотные аккумуляторы

-

циркуляционный контур низкого/высокого давления для гидропривода втулки

- модульная система клапанов с DIN электрическими соединениями с освещенным корпусом для проведения диагностики

- преобразователи давления для каждого контура, интегрированные с индикатором процесса и сблокированные с программируемой электроавтоматикой станка (программируемым контроллером), в том числе и по машинным ошибкам

- переключатели уровня и температуры, интегрированные в систему управления станком и сблокированные с программируемой электроавтоматикой станка (программируемым контроллером), в том числе и по машинным ошибкам

Охладитель шпинделя

-

самоподдерживающая система для циркуляции водо-гликолевой жидкости через корпус шпинделя

- Электронно сблокирован с программируемой электроавтоматикой станка (программируемым контроллером), в том числе и по машинным ошибкам

Головка для глубокого сверления

Модульная конструкция

-

доступны различные конфигурации и мощности: 2, 3 шпинделя.

Системы подачи и управления

-

чугунные салазки со встроенным опорным подшипником (опорой) балансира для регулирования главного хода

-

упроченные стальные направляющие из прямоугольного профиля

-

опорная система шпиндельной бабки, чугунная, несущая опорная поверхность направляющих облицована антифрикционным турситом для снижения износа с турситно-линейной крепежной поверхностью, с конусной направляющей рейкой для регулирования рабочего зазора

- шариковая винтовая пара по оси Z, диаметром 50 мм, класс точности по стандарту ISO 1T5, гайка с предварительным натягом, в притертом исполнении.

-

гидравлические цилиндры для приведения в движение каретки суппорта

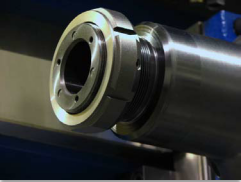

Напорная головка для глубокого сверления BTA -

корпус из легированой стали с высокоскоростным охлаждением, с охлаждающей жидкостью, проходящей через центральный канал

-

несущая втулка замыкающего звена из закаленной инструментальной стали напротив напорной головки

-

внутренний подвод СОЖ к узлу во избежание деформации сверла при сверлении отверстий малых диаметров

-

хвостовое отверстие, армированное упроченной сталью для сальникового узла в сборе под диаметр сверла (перетачиваемые инструменты оговариваются отдельно)

CNC - программирование регулирования главных осей - центральная сверлильная головка закреплена болтами и затянута на суппорте оси Y для использования в качестве нулевой отметки для программирования и настройки

- управление движением сменных элементов сверлильной головки осуществляется трехнаправленной системой, расположенной на суппорте осиY

-

управляемые двойными сервоприводами шарико-винтовые пары для каждого сверлильного модуля обеспечивают регулирование межосевых расстояний без создания крутящего момента на заготовке посредством управляющего устройства во избежание геометрических ошибок

-

подпружиненные, гидравлически размыкаемые фиксаторы направляющих путей повышают устойчивость сверлильных модулей, когда они готовы к работе

Отвод охладительной жидкости при сверлении BTA -

телескопическая стальная труба встроена в каждом сверлильном шпинделе, направляет стружку и отработанную СОЖ в отводной канал

-

Отводной канал соединен с поперечным суппортом (салазками), а вертикальная стойка собирает стружку и охлаждающую жидкость со всех сверлильных шпиндилей в транспортер для удаления стружки

-

Отводящие трубы легко и быстро демонтируются с целью ручной очистки от стружки, образующейся вследствие некорректных параметров настройки сверления, либо при смене материала заготовки

Управление станком -

CNC марки Siemens 840D SL

-

высокоскоростное ЧПУ типа CNC марки Siemens 840D SL

-

цветной дисплей операторской панели, 330 мм (12 дюймов) TFT

-

цифровой сервопривод, Siemens серии 1FT7 с абсолютным энкодером

-

MCP483 панель управления машиной с мембраными клавишами, которые не восприимчивы к СОЖ

-

аппаратная сеть и связь, - стандартные

-

RS-232C, USB, Ethernet соединение

-

промышленная сеть Profibus для предоставления компонентов и упрощения систем управления, а также повышения надежности

Технические характеристики станка

|

Передняя бабка для сверления |

||

|

Перемещение по оси Z c одним гасителем колебаний |

1750 мм |

|

|

Скорость быстрого перемещения по оси Z |

10 000 мм/мин. |

|

|

Максимальная глубина раковины в заготовке |

500 мм |

|

|

Наибольшая глубина сверления при максимальной глубине раковины |

1 000 мм |

|

|

Перемещение напорной головки/втулки |

650 мм |

|

|

Передняя бабка для сверления, 50 мм |

||

|

Диаметр сверления (BTA) |

12,7 — 50 мм |

|

|

Количество независимых шпинделей |

2,3 |

|

|

Расстояние между центрами шпинделей |

300 — 450 мм |

|

|

Система привода шпинделя |

Электрошпиндель с жидкостным охлаждением |

|

|

Мощность, передаваемая шпинделем |

37 кВт |

|

|

Крутящий момент на шпинделе |

350 Нм |

|

|

Осевое усилие на шпиндель |

16 кН |

|

|

Скорость вращения шпинделя |

200-4000 об/мин |

|

|

Система охлаждения, 50 мм, ВТА |

||

|

Скорость подачи жидкости, максимальная |

260 л/мин |

|

|

Максимальное давление жидкости |

83 бар |

|

|

Система сверления GUN (опция) |

||

|

Диаметр сверления (ружейное сверло) |

6-50 мм |

|

|

Максимальное давление |

140 бар |

|

|

Передняя бабка для сверления, 65 мм |

||

|

Диаметр сверления (ВTA) |

12,7 - 65 мм |

|

|

Количество независимых шпинделей |

2,3 |

|

|

Расстояние между центрами шпинделей |

300 — 450 мм |

|

|

Система привода шпинделя |

Электродвигатель шпинделя+2-ступенчатая коробка передач (планетарная передача)

для увеличения вращающего момента |

|

|

Мощность, передаваемая шпинделем |

37 кВт |

|

|

Крутящий момент на шпинделе |

889 Нм |

|

|

Осевое усилие на шпиндель |

22 кН |

|

|

Стандартная скорость вращения передней бабки |

0-4000 об/мин |

|

|

Система охлаждения, 65 мм, ВТА |

||

|

Скорость подачи жидкости, максимальная |

340 л/мин |

|

|

Максимальное давление |

83 бар |

|

|

Сверление GUN |

||

|

Диаметр сверления GUN |

6-50 мм |

|

|

Максимальное давление |

140 бар |

|